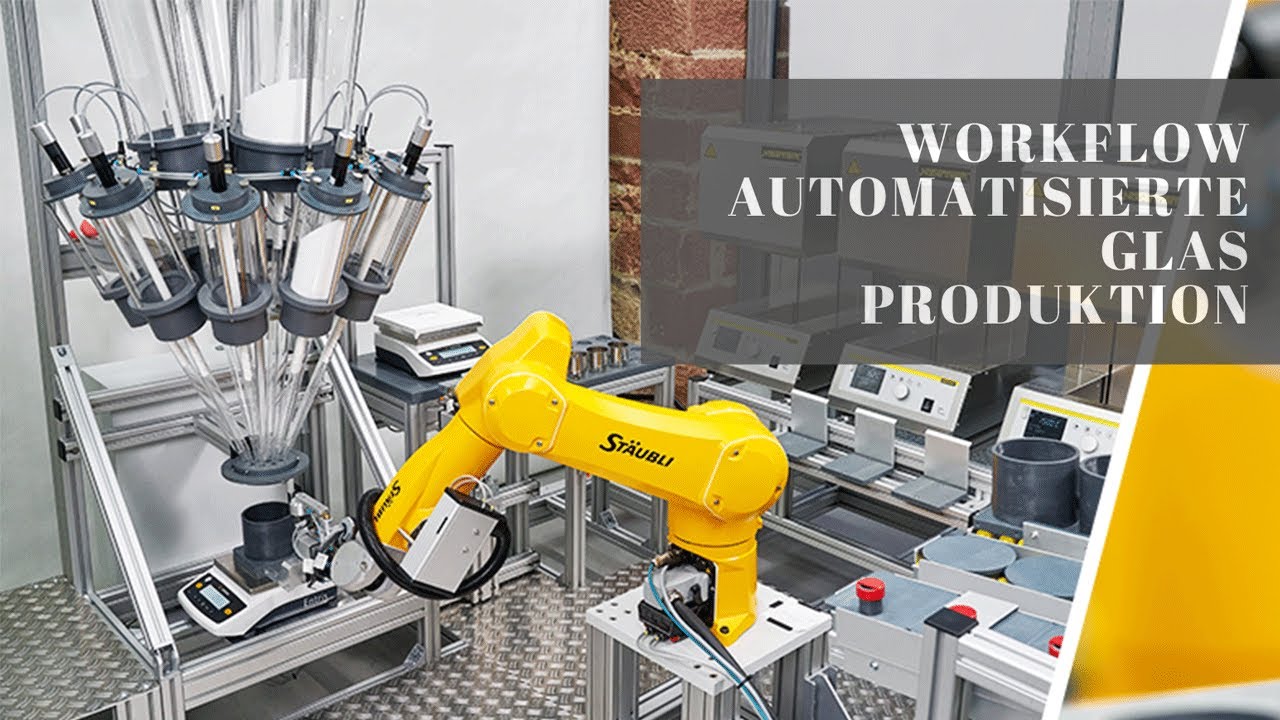

Automatisierte Spezialgeräte für Glas- und Keramikwerkstoffe

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyAutomatisierte Anlage zur Herstellung von neuen Spezialgläsern

Das Center of Device Development CeDeD entwirft und fertigt automatisierte Spezialgeräte und Anlagen für zentrale Aufgaben der Materialforschung und -entwicklung. Unsere maßgeschneiderten Systeme unterstützen Unternehmen und Forschungseinrichtungen dabei, komplexe Funktionsmaterialien zuverlässig herzustellen und neue Werkstoffkompositionen schneller zu bewerten. Im Fokus stehen eine präzise Rohstoffhandhabung, klar definierte reproduzierbare Prozessschritte und eine durchgängige Datenerfassung. So lassen sich neue Materialien schneller entwickeln, bestehende Rezepturen gezielt optimieren und Produktionsabläufe effizient skalieren. Zu den zentralen Anwendungsbereichen zählen die automatisierte Glasentwicklung sowie die Herstellung keramischer Werkstoffe.